Nie wszystko, co pyli, jest bezpieczne – jak czytać wskaźniki Kst i Pmax w praktyce?

Jeśli w Twojej instalacji pojawia się pył – niezależnie, czy to mąka, aluminium, laktoza czy węgiel – musisz znać dwa kluczowe wskaźniki: Kst i Pmax. To one określają, czy Twój materiał może wybuchnąć, jak gwałtownie do tego dojdzie i jak zabezpieczyć się przed skutkami. Brzmi technicznie? Słusznie. Ale w tym wpisie przeprowadzimy Cię przez temat praktycznie i przystępnie, pokazując, jak interpretować dane, co może je zmieniać, gdzie najczęściej dochodzi do błędów i jak przygotować zakład zgodnie z ATEX.

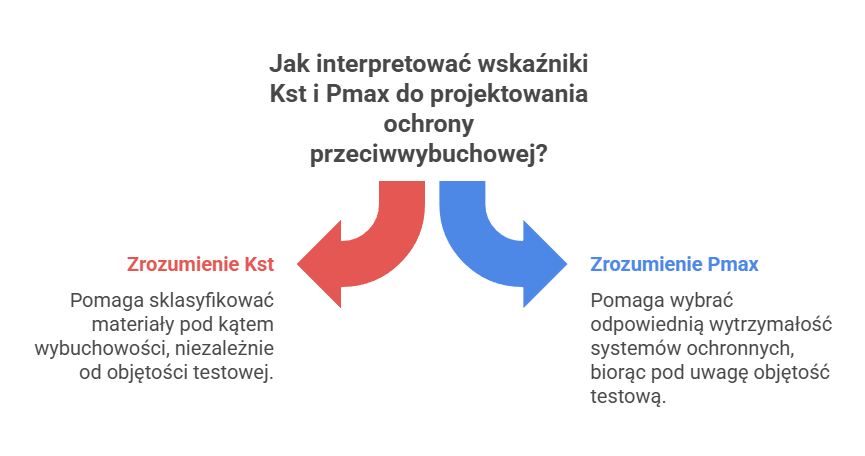

Jak interpretować wskaźniki Kst i Pmax, zanim zaczniesz projektować ochronę przeciwwybuchową?

Zanim przejdziesz do jakichkolwiek działań technicznych, musisz wiedzieć, czym właściwie są wskaźniki Kst i Pmax oraz jak je odczytywać w kontekście realnych zagrożeń pyłowych. To nie są abstrakcyjne dane laboratoryjne – to wartości, które bezpośrednio wpływają na dobór zabezpieczeń, rozmieszczenie urządzeń i poziom ochrony Twojej instalacji. Kst (deflagration index) określa, z jaką szybkością narasta ciśnienie w zamkniętej przestrzeni podczas wybuchu pyłu. Im wyższy Kst, tym większe tempo przyrostu ciśnienia i większe zagrożenie dla ludzi, maszyn i konstrukcji. Z kolei Pmax (maximum explosion pressure) mówi o tym, jakie maksymalne ciśnienie może powstać w wyniku eksplozji – a więc z jaką siłą zadziała ona na elementy otoczenia.

Kst jest niezależny od objętości naczynia testowego, co czyni go dobrym wskaźnikiem porównawczym między różnymi materiałami. Jego wartość oblicza się ze wzoru Kst = (dP/dt)max × V^(1/3), gdzie dP/dt to maksymalna szybkość przyrostu ciśnienia, a V – objętość komory. Pmax natomiast zawsze odnosi się do konkretnej objętości testowej i może być różny w zależności od rodzaju pyłu, jego granulacji czy koncentracji. W praktyce inżynierskiej oznacza to, że Kst pozwala sklasyfikować materiały pod kątem wybuchowości, a Pmax – dobierać odpowiednią wytrzymałość systemów ochronnych.

Nie ignoruj tych wartości ani nie traktuj ich jako danych „do tabeli”. Zrozumienie Kst i Pmax to fundament skutecznej ochrony przeciwwybuchowej. To na ich podstawie określisz, jak zaprojektować wentylację wybuchową, dobrać zawory izolacyjne czy jakiego rodzaju HRD (High Rate Discharge) będzie potrzebny. Jeśli nie uwzględnisz ich już na etapie analizy ryzyka, późniejsze modyfikacje mogą kosztować znacznie więcej niż precyzyjne zaplanowanie wszystkiego od początku.

Zapewnij swojej firmie ocenę zagrożeń, która realnie podnosi poziom bezpieczeństwa.

Nie tylko liczby – co mówią normy EN 14034 i ASTM E1226 o testach wybuchowości pyłów?

Jeśli korzystasz z danych Kst i Pmax, warto wiedzieć, skąd one właściwie pochodzą. Normy EN 14034 i ASTM E1226 to podstawowe źródła wiedzy o tym, jak profesjonalnie przeprowadza się testy wybuchowości pyłów. To nie są dokumenty do odhaczenia w segregatorze – to wytyczne, które określają warunki pomiarowe, sposób przygotowania próbki, metodę zapłonu i rejestrację danych. Ich znajomość pozwala nie tylko lepiej interpretować wyniki, ale także ocenić, czy dane otrzymane od producenta lub laboratorium są rzeczywiście wiarygodne.

W Europie EN 14034-1+A1 definiuje sposób określania wartości Pmax, a EN 14034-2+A1 – metody pomiaru maksymalnej szybkości przyrostu ciśnienia i wyliczania wskaźnika Kst. W obu przypadkach wykorzystuje się 20-litrową sferyczną komorę wybuchową, w której próbka pyłu jest dyspersowana sprężonym powietrzem, a następnie inicjowana dwoma zapalnikami o łącznej energii 10 kJ. Czujniki piezoelektryczne mierzą ciśnienie z bardzo wysoką precyzją, umożliwiając zapis przebiegu wybuchu w czasie rzeczywistym. Testy wykonuje się dla różnych koncentracji pyłu, by znaleźć wartość maksymalną, czyli warunki, w których materiał zachowuje się najgroźniej.

Z kolei ASTM E1226, popularna w USA i Kanadzie, różni się detalami wykonania, ale zasadniczo prowadzi do podobnych wyników – o ile testy są wykonane rzetelnie. Dla Ciebie ważne jest jedno: nie wystarczy znać liczby – trzeba znać ich kontekst. Pytaj zawsze, według jakiej normy wykonano badania, w jakich warunkach i na jakiej próbce. To jedyny sposób, by mieć pewność, że projektujesz ochronę na podstawie rzeczywistych, nieprzekłamanych danych.

Zapewnij swojej firmie ocenę zagrożeń, która realnie podnosi poziom bezpieczeństwa.

Który pył jest groźniejszy niż dynamit? Sprawdź klasyfikację St i poznaj materiały wysokiego ryzyka

Każdy materiał pyłowy, który ma potencjał do zapłonu, można przypisać do jednej z trzech klas wybuchowości – St1, St2 i St3. Klasyfikacja ta opiera się wyłącznie na wartości Kst i jest podstawą do określania poziomu zabezpieczeń w instalacjach przemysłowych. Choć nazwy klas mogą brzmieć niewinnie, przejście od St1 do St3 oznacza radykalny wzrost zagrożenia, który wymaga zupełnie innych rozwiązań technicznych.

Klasa St1 obejmuje większość pyłów organicznych – takich jak mąka (Kst = 112 bar·m/s), cukier (Kst = 90), czy węgiel (Kst = 70). Wydaje się bezpiecznie? Niekoniecznie. Nawet materiały o Kst poniżej 200 bar·m/s mogą prowadzić do bardzo poważnych wybuchów, jeśli nie są odpowiednio zabezpieczone. St2 to już wyższy poziom ryzyka – tu trafiają m.in. aspiryna (Kst = 217) czy kwas askorbinowy (Kst = 250), a więc pyły często obecne w przemyśle farmaceutycznym. Wymagają one nie tylko zabezpieczeń zgodnych z ATEX, ale też zgodności z normami GMP.

Najwięcej emocji budzi jednak klasa St3, gdzie Kst przekracza 300 bar·m/s. Przykład? Aluminium – 620 bar·m/s. Magneź – 508. Tytan – 300. To wartości, przy których mówimy już o ekstremalnie agresywnych reakcjach wybuchowych. W instalacjach pracujących z takimi materiałami zawory muszą się zamykać w mniej niż 50 ms, a systemy HRD muszą reagować natychmiast, by uniknąć zniszczeń. Nie wystarczy klasyfikacja ATEX – potrzebne są zaawansowane symulacje i analiza ryzyka. I co ważne – nie wolno zakładać, że dany materiał „zawsze” należy do jednej klasy. Różne partie, zmienna wilgotność i granulacja mogą zmieniać obraz sytuacji.

Wilgotność, rozmiar cząstek, tlen – to wszystko ma wpływ na wybuchowość pyłu. Ale równie ważne jest, czy sam materiał znajduje się w granicach wybuchowości. Jeśli nie masz pewności, przeczytaj nasz wpis o właśnie tych granicach.

Wentylacja, izolacja, HRD – jak dane Kst i Pmax wpływają na dobór zabezpieczeń?

Masz konkretną wartość Kst? Świetnie – teraz czas przełożyć to na realne działania. To właśnie te liczby decydują, jak dużą powierzchnię powinien mieć panel dekompresyjny, jak szybko musi zadziałać zawór izolacyjny i jakiej klasy środek tłumiący będzie potrzebny w systemie HRD. Mówiąc prosto: bez nich projekt systemu ochrony będzie zgadywaniem. A na to w ochronie przeciwwybuchowej po prostu nie ma miejsca.

Przy projektowaniu wentylacji wybuchowej wartość Kst służy do obliczenia powierzchni otworów zgodnie z normami NFPA 68 lub VDI 3673. Wzór wygląda niepozornie: A = (Kst × V^(2/3)) /(Pstat × C), ale jego konsekwencje są ogromne. Zbyt mała powierzchnia oznacza zbyt duże ciśnienie, które może uszkodzić konstrukcję. Z kolei przy systemach HRD dobiera się nie tylko czas reakcji i ciśnienie otwarcia, ale też ilość środka tłumiącego – pył klasy St3 wymaga znacznie więcej materiału niż St1.

Zawory szybkozamykające muszą być zsynchronizowane z czasem propagacji płomienia, a to oznacza konieczność precyzyjnego wyliczenia na podstawie danych testowych. W przypadku pyłów o wysokim Kst czas reakcji musi być poniżej 50 ms, co wymusza zastosowanie wysokiej klasy sprzętu. Pamiętaj, że każdy błąd w interpretacji danych Kst i Pmax może skutkować niedoszacowaniem zabezpieczeń, a to przekłada się na realne ryzyko wybuchu. Projektując systemy ochrony, nie wystarczy znać wartości – trzeba umieć je przeliczyć na praktykę inżynierską.

Wilgoć, tlen i turbulencja – kiedy dane Kst i Pmax mogą Cię zaskoczyć?

Wartość Kst i Pmax, nawet jeśli została podana przez producenta, nie jest absolutna i niezmienna. W praktyce przemysłowej te dane mogą się znacząco różnić – w zależności od wielu czynników fizycznych i środowiskowych, których często się nie docenia. Jeśli zakładasz, że raz zmierzony materiał zawsze będzie zachowywał się tak samo, ryzykujesz zbyt mało precyzyjne zabezpieczenia. To jeden z najczęstszych błędów przy projektowaniu ochrony przeciwwybuchowej.

Wilgotność pyłu to pierwszy element, który może całkowicie zmienić jego charakterystykę. Zwiększenie zawartości wody w materiale o 5% może obniżyć wartość Kst nawet o połowę, co w praktyce oznacza znacznie niższą wybuchowość. Problem polega na tym, że ta zmiana działa też w drugą stronę – jeśli materiał wyschnie, jego potencjał wybuchowy gwałtownie rośnie. Podobnie działa koncentracja tlenu – w środowiskach o niskim stężeniu (np. po inertyzacji azotem), wskaźniki wybuchowości spadają. Ale w atmosferze bogatej w tlen? Ryzyko eksplozji wzrasta wielokrotnie.

Nie można też ignorować turbulencji w przepływie pyłu. W kontrolowanych warunkach laboratoryjnych materiał może wydawać się względnie bezpieczny, ale w dynamicznych procesach przemysłowych – np. w silosach, podajnikach, cyklonach – turbulencja może zwiększyć intensywność wybuchu nawet dziesięciokrotnie. Do tego dochodzi jeszcze rozmiar cząstek – pyły o średnicy 10–40 mikrometrów wykazują najwyższy potencjał wybuchowy. Większe frakcje (powyżej 500 µm) są generalnie bezpieczniejsze, ale wystarczy jeden etap produkcji – jak mielenie – by wszystko się zmieniło. Zmienność materiałów to rzecz, której nie wolno ignorować. Nawet różne partie tego samego pyłu mogą mieć inne właściwości. Jeśli chcesz działać odpowiedzialnie, musisz traktować dane Kst i Pmax jako punkt wyjścia, a nie gotowe rozwiązanie.

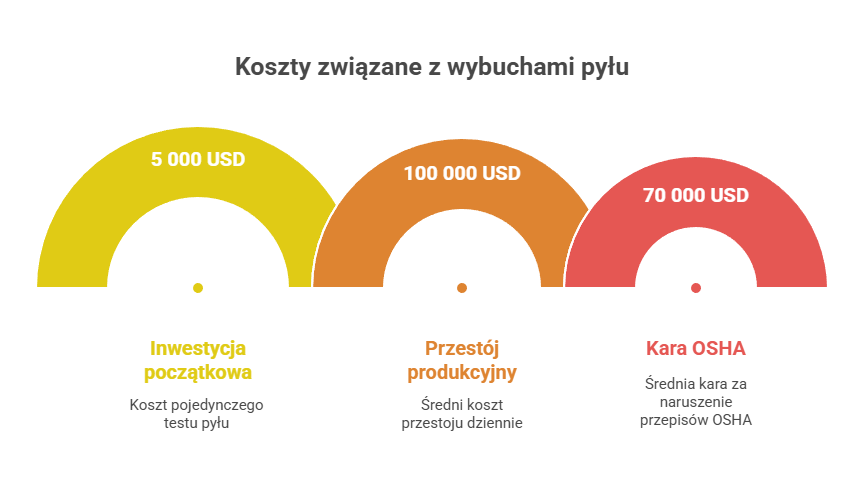

Ile kosztuje test pyłu, a ile kosztuje jego zignorowanie? Porównanie ryzyk i inwestycji

Decyzja o wykonaniu profesjonalnych testów wybuchowości pyłu często rozbija się o koszty. Cena jednej próbki w akredytowanym laboratorium to ok. 5 000 USD, a kompleksowa analiza DHA (Dust Hazard Analysis) – od 8 000 do 25 000 USD, w zależności od wielkości zakładu. Dla wielu firm to wydatek, który chcą odłożyć „na później”. Problem w tym, że w przypadku wybuchu nie ma już później. Są tylko konsekwencje – kosztowne, nieodwracalne i bardzo często… unikalne do przewidzenia i oszacowania.

Dla porównania: średni koszt przestoju produkcyjnego po wybuchu to 100 000 USD dziennie. Do tego dochodzą straty w sprzęcie, koszty odbudowy, potencjalne ofiary i – co bardzo istotne – kary regulacyjne. W samych tylko Stanach Zjednoczonych, OSHA nakłada średnio 70 000 USD za jedno poważne naruszenie przepisów związanych z ochroną przeciwwybuchową. A historia pokazuje, że to nie są liczby oderwane od rzeczywistości. Imperial Sugar (2008) – ponad 200 mln USD strat. West Pharmaceutical (2003) – 6 ofiar, 150 mln USD. CTA Acoustics – 7 ofiar, 50 mln USD. Wszystko przez pył, który nie został przetestowany lub odpowiednio zabezpieczony.

Z drugiej strony – inwestycja w dane i zabezpieczenia przynosi konkretne zyski. Redukcja składek ubezpieczeniowych nawet o 30%, ograniczenie przestojów, zwiększenie niezawodności procesów – to są realne oszczędności, które z czasem przekraczają koszt testu kilkukrotnie. Jeśli prowadzisz zakład, który pracuje z pyłami – nie pytaj, czy warto badać. Zapytaj, czy stać Cię na to, żeby tego nie zrobić.

Nie tylko testy, ale i błędy kosztują. Warto wiedzieć, ile kosztuje ocena zagrożenia wybuchem – i dlaczego nie warto szukać oszczędności w tym obszarze

Gdzie naprawdę wybucha? W jakich branżach wskaźniki Kst i Pmax mają największe znaczenie?

Ryzyko wybuchu pyłu nie dotyczy tylko „wielkich chemikaliów” czy zakładów z certyfikatem ATEX. Wybucha tam, gdzie nikt się tego nie spodziewa – w piekarniach, silosach, laboratoriach farmaceutycznych czy podczas obróbki metali. To właśnie tam wartości Kst i Pmax mają kluczowe znaczenie i powinny być podstawą każdego projektu ochrony przeciwwybuchowej.

W przemyśle spożywczym ryzyko stwarzają m.in. mąka, cukier, skrobia – wszystko to klasy St1, ale o bardzo wysokiej zdolności do zapłonu w obecności źródła iskry. Młyny, piekarnie, cukrownie, zakłady przetwórstwa ziemniaków – to miejsca, gdzie drobna nieuwaga może prowadzić do eksplozji. Dalej jest farmacja, czyli materiały klasy St2: aspiryna, kwas askorbinowy, laktoza. Tu dochodzą dodatkowe wymagania – połączenie zabezpieczeń przeciwwybuchowych z warunkami GMP i czystością technologiczną.

Najwięcej uwagi wymagają jednak branże metalurgiczne i energetyczne. Aluminium, magneź, tytan – to klasy St3, o najwyższej energii deflagracji. Stosowane w odlewniach, zakładach lotniczych, przemyśle kosmicznym czy produkcji baterii, wymagają reakcji zabezpieczeń w czasie liczonym w milisekundach. Z kolei w energetyce, pyły węglowe i popioły lotne, choć często traktowane po macoszemu, są jednym z najczęstszych powodów eksplozji w elektrowniach i zakładach przemysłu ciężkiego.

Jeśli pracujesz w którejkolwiek z tych branż, nie możesz opierać się na ogólnych założeniach. Potrzebujesz konkretnych wartości Kst i Pmax dla Twojego materiału, Twojej technologii i Twoich warunków pracy. To nie jest kwestia dokumentacji – to kwestia realnego bezpieczeństwa.

Zastanawiasz się, które pomieszczenia w Twoim zakładzie powinny być objęte ochroną przeciwwybuchową? Sprawdź nasz wpis, w którym wyjaśniamy, jak rozpoznać strefy zagrożenia wybuchem – zarówno wewnątrz, jak i na zewnątrz budynków.