Nie każda obudowa do strefy Ex działa tak samo – sprawdź, czym różnią się Ex d, Ex e, Ex i

Szukasz odpowiedniej obudowy do strefy zagrożonej wybuchem i nie wiesz, czy wybrać Ex d, Ex e czy Ex i? Dobrze trafiłeś. W tym przewodniku pokazujemy, czym różnią się popularne metody ochrony przeciwwybuchowej, jak działają i kiedy je stosować, by spełnić wymagania norm ATEX i zapewnić realne bezpieczeństwo.

Co właściwie oznacza Ex d, Ex e i Ex i? Nie daj się zmylić oznaczeniom!

To oznaczenia różnych metod ochrony urządzeń w strefach zagrożonych wybuchem. Każda z nich działa inaczej i przeznaczona jest do innych zastosowań.

W skrócie:

- Ex d – ochrona ognioszczelna, wybuch może nastąpić wewnątrz obudowy, ale nie wydostaje się na zewnątrz,

- Ex e – zwiększone bezpieczeństwo, konstrukcja zapobiega powstaniu iskrzenia czy przegrzania,

- Ex i – iskrobezpieczeństwo, energia w obwodzie jest ograniczona do poziomu, który nie może wywołać zapłonu, nawet przy zwarciu.

To, którą metodę powinieneś wybrać, zależy od rodzaju instalacji, poziomu ryzyka i klasyfikacji strefy Ex. I tu pojawia się najczęstszy błąd – dobór typu ochrony „na oko”. Tymczasem każda z metod ma swoją dokumentację techniczną, normy wykonania i ograniczenia.

Zapewnij swojej firmie ocenę zagrożeń, która realnie podnosi poziom bezpieczeństwa.

Nie wystarczy wiedzieć, jak działa obudowa przeciwwybuchowa – warto też zrozumieć, co właściwie prowadzi do zapłonu atmosfery wybuchowej. Jeśli chcesz się dowiedzieć, jaką energię wystarczy dostarczyć, by doszło do eksplozji pyłu lub gazu, sprawdź nasz artykuł o minimalnej energii zapłonu.

Dlaczego Ex d „zatrzymuje wybuch w środku”, a Ex e robi wszystko, żeby do niego nie doszło?

Bo to dwa zupełnie różne podejścia do zabezpieczenia urządzeń w strefach Ex. Ex d pozwala, by wybuch się wydarzył – ale go zatrzymuje. Ex e ma nie dopuścić, by w ogóle powstało źródło zapłonu.

Szybkie porównanie:

- Ex d – ochrona ognioszczelna, grube ścianki, szczeliny gaszące, wytrzymuje ciśnienie wybuchu,

- Ex e – większe odstępy, brak źródeł iskrzenia, kontrolowana temperatura, żadnych łuków czy przeciążeń.

Wybór zależy od tego, jakie masz urządzenie i w jakiej strefie ma pracować. Silnik? Raczej Ex d. Oprawa oświetleniowa? Często Ex e wystarczy. Masz mieszany układ? Może się okazać, że trzeba połączyć oba rozwiązania w jednej instalacji.

Zapewnij swojej firmie ocenę zagrożeń, która realnie podnosi poziom bezpieczeństwa.

Masz czujniki, terminale lub moduły? Sprawdź, czy nie potrzebujesz Ex i

Jeśli pracujesz z czujnikami, przetwornikami lub urządzeniami sygnałowymi – najprawdopodobniej powinieneś użyć obwodów iskrobezpiecznych Ex i. To rozwiązanie, które ogranicza energię w obwodzie do poziomu nieszkodliwego – nawet w przypadku zwarcia czy awarii.

Dlaczego warto:

- Ex i eliminuje potrzebę stosowania masywnych obudów – całość zabezpieczenia opiera się na barierach energetycznych,

- spełnia wymagania dla stref 0, 1 i 2 (w wersjach ia, ib, ic),

- doskonale sprawdza się w automatyce przemysłowej, procesowej i pomiarowej.

Typowe zastosowania to:

- czujniki temperatury, poziomu, przepływu, ciśnienia,

- przetworniki analogowe i cyfrowe,

- interfejsy komunikacyjne i magistrale przemysłowe.

To nie wszystko – poznaj też inne metody ochrony przeciwwybuchowej i dowiedz się, gdzie się je stosuje

Ex d, Ex e i Ex i to tylko część dostępnych metod. Normy serii EN 60079 przewidują znacznie więcej sposobów zabezpieczania urządzeń w strefach Ex – często pomijanych, a bardzo przydatnych w konkretnych sytuacjach.

Warto znać też:

- Ex m – ochrona przez zalewanie masą izolacyjną (np. moduły elektroniczne),

- Ex p – ochrona nadciśnieniowa, utrzymująca czyste powietrze lub gaz w obudowie (np. szafy sterownicze),

- Ex o – ochrona przez zanurzenie w oleju (rzadziej spotykana, ale nadal dopuszczalna),

- Ex q – ochrona przez zasypywanie proszkiem (stosowana głównie w niszowych aplikacjach).

Każda z tych metod jest dopuszczona przez dyrektywę ATEX i ma swoje miejsce. Przykładowo, Ex p stosuje się tam, gdzie standardowa obudowa byłaby zbyt duża lub droga, a nadal trzeba spełnić wymagania strefy 1. Ex m i Ex q pozwalają z kolei zabezpieczyć elementy delikatne – np. elektronikę pomiarową – bez zmiany ich oryginalnej konstrukcji.

Jeśli planujesz instalację automatyki w strefach Ex, warto znać alternatywy i dobrać metodę nie tylko do poziomu zagrożenia, ale też do środowiska, obsługi i kosztów serwisowych. Czasem mniej oczywiste rozwiązanie okazuje się najwłaściwsze – zarówno technicznie, jak i ekonomicznie.

Kiedy jedna obudowa to za mało? Jak łączyć różne typy ochrony w jednej instalacji

W wielu przypadkach samo zastosowanie jednej metody ochrony przeciwwybuchowej nie wystarcza. W nowoczesnych układach automatyki czy instalacjach złożonych z komponentów o różnych funkcjach – konieczne jest łączenie kilku typów zabezpieczeń. I nie chodzi tu o dowolne mieszanie, ale o zgodność z normami, ciągłość certyfikacji i bezpieczeństwo montażu.

Najczęstsze kombinacje to:

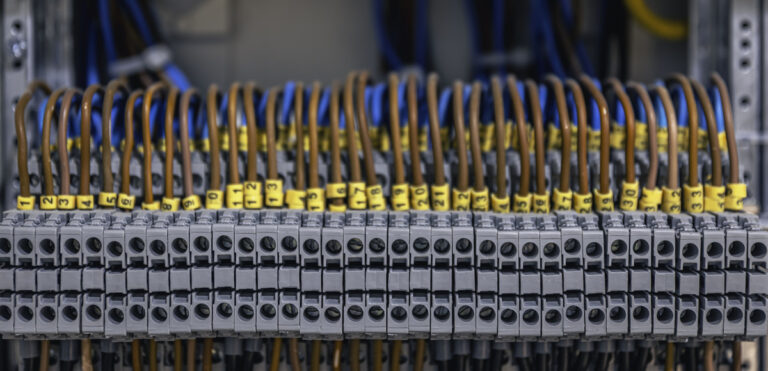

- Ex d + Ex e – dla rozdzielnic, gdzie część elementów (np. przekaźniki) może wybuchnąć, a część nie powinna powodować zapłonu,

- Ex i + Ex m – dla modułów sygnałowych, czujników i elektroniki zalewanej,

- Ex e + Ex t – szczególnie w środowiskach pyłowych, gdzie dodaje się ochronę powierzchniową,

- Ex d + Ex i – tam, gdzie urządzenie wykonuje operacje przełączające i jednocześnie odbiera sygnały z obwodów iskrobezpiecznych.

Ważne:

- każdy komponent musi mieć właściwy certyfikat i poziom EPL zgodny z docelową strefą,

- przejścia między obudowami muszą być odpowiednio zaprojektowane, często z użyciem przegrodowych dławików Ex lub barier separacyjnych,

- nie wolno łączyć obwodów Ex i z innymi typami bez zachowania zasad separacji galwanicznej – to częsty błąd prowadzący do utraty iskrobezpieczeństwa.

Przy projektowaniu takiej instalacji kluczowe są zgodność z PN-EN 60079-14, jasne oznaczenia na obudowach oraz dokładna dokumentacja strefowa i eksploatacyjna. Z pozoru prosty układ może stać się problematyczny, jeśli nie uwzględnisz wszystkich zależności między metodami ochrony.

W teorii to działa, a jak wygląda w praktyce? Typowe błędy przy stosowaniu obudów Ex i Ex d, które mogą kosztować zbyt wiele

Nawet najlepiej dobrana obudowa nie ochroni instalacji, jeśli zostanie zamontowana niezgodnie z dokumentacją lub dobrana bez uwzględnienia specyfiki strefy. W praktyce najczęstsze problemy to niewidoczne na pierwszy rzut oka drobiazgi, które mają poważne skutki.

Lista typowych błędów:

- niewłaściwa długość lub typ dławików kablowych – szczególnie przy obudowach Ex d, gdzie ma to wpływ na odporność ciśnieniową,

- brak zachowania separacji dla obwodów Ex i – prowadzenie kabli sygnałowych razem z zasilającymi to błąd krytyczny,

- przewody bez odpowiedniego certyfikatu lub odporności temperaturowej – co wyklucza zgodność z EPL,

- brak wewnętrznych uszczelnień lub zamienniki elementów konstrukcyjnych – co automatycznie unieważnia certyfikat ATEX.

W obudowach Ex d często pomijane są także:

- kontrole momentów dokręcenia śrub mocujących, które mają znaczenie dla zachowania gazoszczelności,

- nieprawidłowy dobór klasy temperaturowej, przez co obudowa nagrzewa się powyżej T5/T6, przekraczając dopuszczalne wartości dla atmosfery wybuchowej.

To nie są błędy, które można naprawić w ostatniej chwili. Ich konsekwencją może być konieczność ponownej certyfikacji, utrata dopuszczenia do pracy w strefie Ex albo – w najgorszym scenariuszu – realne zagrożenie wybuchem.

Dlatego niezależnie od tego, czy projektujesz, instalujesz, czy audytujesz – warto znać te pułapki i nie traktować ochrony przeciwwybuchowej jako formalności. W strefach Ex błędów się nie poprawia – unika się ich od początku.

Dobór odpowiedniego typu ochrony przeciwwybuchowej to nie tylko kwestia techniczna – to decyzja, która wpływa na bezpieczeństwo, zgodność z przepisami i koszty serwisu przez wiele lat.

Wspieramy Cię na każdym etapie: od analizy strefy Ex, przez wybór rozwiązań, aż po dokumentację zgodną z ATEX. Dostarczamy certyfikowane obudowy Ex d, Ex e i Ex i – wraz z pełną specyfikacją i pomocą w integracji z istniejącą instalacją.

Jeśli masz wątpliwości, czy obecne zabezpieczenia są prawidłowe, możemy przeprowadzić audyt ATEX i wskazać, co warto poprawić, zanim pojawi się zagrożenie.